A l’occasion de la présentation de la Yaris européenne, Toyota nous a invités à Onnaing, près de Valenciennes, au sein de TMMF (Toyota Motors Manufacturing France) afin de nous faire découvrir, outre le véhicule, le site de production ainsi que le TPS, Toyota Production System. Frédéric nous a déjà détaillé la voiture, aussi je me propose de vulgariser le fonctionnement d’une usine de production automobile et les fondements du TPS.

Petit aparté sur TMMF :

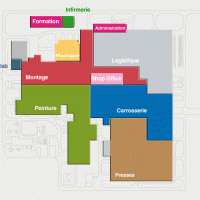

Toyota met un point d’honneur à préciser deux aspects. Le premier est que la Yaris est produite en Europe de l’Ouest sur un site compétitif. Inutile d’insister, nos constructeurs nationaux sont clairement visés dans la mesure où il y a de fortes chances pour que votre Clio vienne d’Espagne ou de Turquie, sans parler de votre 207 espagnole ou slovaque. Le second point est le fait que TMMF est conçu de manière efficiente : la surface est réduite ; les personnes ayant déjà trainé leurs basques dans une usine Renault ou PSA seront immédiatement frappées par cet aspect. Cela permet de diminuer la consommation énergétique (laquelle a d’ailleurs baissé de 40% en 10 ans) et de limiter les flux internes. A propos de flux, les caisses servant à la logistique sont réutilisables et non jetables tandis que les eaux usées sont retraitées en interne. Le site s’est en outre doté récemment d’un mur solaire et peut se targuer de ne mettre aucun déchet en décharge ou en incinération, 100% des déchets étant recyclés.

Opérationnel depuis le 31 janvier 2001, TMMF produit (en moyenne) 790 véhicules par jour en deux équipes et emploie 3500 personnes (intérimaires inclus). Près de 2 millions de Yaris ont été produites en France à ce jour. Le takt time (fréquence de sortie des voitures) est d’environ 60 secondes. 100 millions d’Euro ont été investis à date pour la production de la Yaris III à TMMF, dont 25 pour adapter le site à la future version hybride, dénommée HSD (le ferrage et surtout le montage sont impacté par la complexification du véhicule). La Yaris HSD devrait apparaître au milieu de l’année 2012 et serait assez fidèle au concept.

On peut aussi noter que Toyota fait le choix de terminer la fabrication de la Yaris II avant de commencer l’enlignement des Yaris III. Les exemplaires ainsi présentés venaient d’un atelier pilote (une sorte de mini ligne servant à valider les process et les pièces issues des outillages définitifs). La production en série des voitures n’a démarré qu’au lendemain de notre visite, à un rythme lent, la montée en cadence ayant normalement lieu fin août, une fois la qualité devenue robuste.

Le produit :

La Yaris, quant à elle diffère de la Vitz japonaise par quelques aspects afférant à la réglementation (signalisation, modifications de structure pour le choc européen, dépollution) ainsi que par la dotation des véhicules. Certaines pièces d’aspect similaire ne viennent pas forcément des mêmes fournisseurs (les vitres latérales, par exemple). Curieusement, l’isolation phonique est identique et l’épaisseur de la moquette est aussi fine au Levant qu’en Europe. Une version sportive existe au Japon, l’Europe disposant d’un diesel et/ou d’une boite robotisée ainsi que d’un toit vitré optionnel (malheureusement non ouvrant). La version la plus intéressante semble être la 1.3 CVT dotée du Stop&Start, annoncée à 114g de CO2, 5,0l de moyenne et 99 chevaux. La plateforme est un carry over de la précédente génération, à peine modifiée. Toyota annonce un important travail sur les trains roulants, cela dit.

La production :

Je vous propose ainsi de suivre le flux de l’emboutissage à la sortie des voitures sur le parc de stockage. Le TPS sera abordé à la fin.

La fabrication (à noter que les images ne proviennent pas uniquement de Toyota) :

Au commencement étaient les bobines de tôle galvanisée. Et l’Eternel nous donna la presse, les tôles étant frappées à plusieurs reprises au sein de l’atelier d’emboutissage jusqu’à l’obtention de la forme voulue. Plusieurs presses de différents tonnage (A0 et C0) accueillent les outils nécessaires à la réalisation des pièces de carrosserie voire de structure (ces dernières étant souvent sous traitées). En dépit de la complexité et du poids des outils, ceux-ci sont changés relativement rapidement afin de fabriquer une nouvelle série de pièces (portes, ailes, côtés de caisse, capot, pavillon…). Une fois produites, un travail de contrôle qualité a lieu, aucune dérive d’aspect ou de forme n’étant acceptable. On ne doit envoyer que des pièces bonnes au client, en l’occurrence l’atelier ferrage.

Le ferrage est l’endroit où les différentes pièces de tôlerie du véhicule seront soudées afin d’obtenir la caisse ferrée. Certaines opérations sont manuelles, d’autres sont robotisées, dans les deux cas, on a affaire à des pinces à souder. Je n’ai pas vu de soudure laser sur le site de TMMF. Les sous-ensembles sont préparés indépendamment : unit arrière, unit centrale, tablier, unit avant (entre autre) constituent le soubassement, les côtés de caisse sont préparés sur un autre îlot tandis que les ouvrant sont soudés à un autre endroit. Tout ce beau monde finit par se rejoindre par la magie de grands robots et de lasers mesurant la géométrie de caisse. Les dérives sont contrôlées de sorte que l’on ne puisse théoriquement pas ferrer une caisse dont la géométrie serait hors tolérance. Une fois finie, la caisse file vers l’atelier peinture.

Au sein de l’atelier peinture, les conditions d’hygiène sont bien entendu sévères : domaine sensible à l’hygrométrie, la température ou la poussière, la peinture pourrait souffrir de grains ou de peau d’orange par exemple. L’atelier a pour rôle de galvaniser la caisse après avoir assuré le dégraissage et la phosphatation de celle-ci, puis, d’appliquer les différents cordons de mastic pour l’étanchéité (à la main ou par le biais de robots selon les endroits). Les IFF (Insonorisant Fusible en Feuille) y sont aussi appliqués. La caisse est enfin peinte dans l’ordre suivant : apprêt, base puis vernis. Que mes concitoyens se rassurent, la Yaris est disponible en gris clair et je sais même quelques farfelus qui oseront le gris foncé. Trêve de plaisanterie, la caisse part en direction du montage

Avant d’aborder l’atelier Montage, il faut souligner qu’un atelier d’injection plastique est intégré à l’usine, il a notamment pour vocation de produire les pare-chocs et certaines pièces de la planche de bord du véhicule. Bien des usines automobiles sous-traitent la fabrication de ces éléments. Une fois peinte, la caisse est habillée au Montage tandis que les portes, démontées, sont habillées en parallèle. Cela permet aux opérateurs d’accéder plus facilement à l’intérieur du véhicule. Le montage est un atelier très faiblement robotisé (seule la pose de certains vitrages est assurée par des robots), c’est l’unité où l’on retrouve logiquement le plus d’opérateurs. Le métier consiste essentiellement à visser et cliper des pièces pour résumer grossièrement. Tandis que la caisse est habillée, une autre ligne se charge d’habiller le moteur, d’y adjoindre les trains roulants, l’échappement : les deux lignes se rejoignent au moment du coiffage : la caisse vient se poser verticalement sur les organes mécaniques, le tout étant vissé. On finit de monter le véhicule et on procède au remplissage des fluides. La voiture retrouve ses portes une fois les sièges montés. Le véhicule démarre pour la première fois, le montage est terminé.

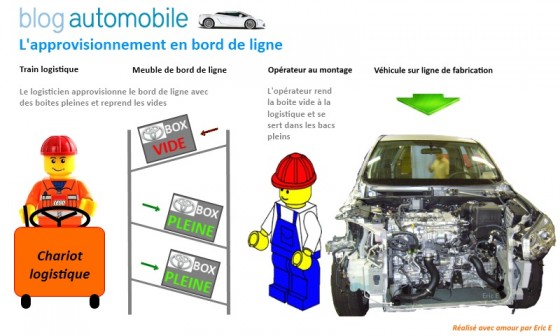

La logistique est bien entendu prépondérante dans la fabrication de la voiture. Les camions font la tournée des équipementiers afin de charger les différentes pièces. Les palettes sont déchargées sur un dock puis dispersées afin d’alimenter un « supermarché »de pièces. De là, des trains de chariots passent s’approvisionner selon les besoins de la ligne. Le schéma ci-dessous illustre l’approvisionnement des bords de ligne du montage. On peut noter que certaines pièces sont livrées en flux synchrone à l’image des roues assemblées ou des sièges (i.e. dans l’ordre exact de la production).

Aussitôt démarrée, la voiture voit son parallélisme et ses phares réglés à l’atelier qualité, passe en douche pour confirmer l’étanchéité et fait un tour de piste afin de tester brièvement le véhicule. Une partie des voitures passe par la grande piste afin d’être soumise à une évaluation plus complète en temps normal. Au moment du lancement, la totalité des voitures sera analysée de cette manière. Chaque défaut constaté se voit attribué à un atelier qui est ainsi au courant de ses dérives et peut agir dessus.

Ajoutez à tout cela une horde de maintenanciers afin de s’occuper des installations… Votre voiture est désormais prête à rejoindre le parc de l’usine et sera acheminée vers le réseau de la marque. Vous pouvez cliquer sur l’image afin d’être dirigés vers l’animation du site de Toyota. Vous trouverez sur cette page des vidéos du site Renault de Sandouville afin d’illustrer au mieux le texte.

Le Toyota Production System :

Les personnes familières avec l’industrie automobile connaissent le TPS à travers ses nombreuses déclinaisons, les systèmes de production japonais et celui de Toyota en particulier ayant directement inspiré les SPR (Système de Production Renault, naturellement influencé de Nissan) et SPP (Système de Production PSA), devenu PSA Excellence System, à l’acronyme footballistique. Je vais tâcher d’en présenter certains principes. Rien d’exhaustif, bien entendu, une formation à un système de production automobile durant plusieurs jours et s’accompagnant de mises en pratique sur le terrain (Gemba en japonais), voici juste une brève présentation de la chose. Le contexte du Japon d’alors (contraintes économiques, spatiales…) a stimulé l’imagination des ingénieurs afin d’optimiser le fonctionnement de l’appareil de production. Mis au point par l’ingénieur Taiichi Ōno, le TPS est fondé sur le travail au standard, le Kaizen (l’amélioration continue) ainsi que le « Just in Time ».

– Standard et Kaizen : chaque opération doit se dérouler suivant un standard correspondant à la meilleure pratique du moment. Le standard est testé puis déployé et appliqué. Une fois appliqué, on peut l’améliorer. L’amélioration vient en général du terrain. Chaque nouvelle idée doit être testée, si le résultat est probant, le standard est modifié en conséquence. Sans travail au standard, le kaizen n’est pas possible.

– Juste à temps : partant du principe que la place est limitée au Japon, il a rapidement fallu fonctionner avec le minimum de stock. L’idée du juste à temps était née.

– Kanban et flux tirés : la production du poste amont est conditionnée par les besoins du poste aval. De la sorte, on ne produit que le nécessaire. L’information circule à l’aide de kanban (fiche cartonnée en nippon dans le texte) sur laquelle on écrit le besoin. La fiche circule de l’aval vers l’amont. On évite ainsi l’excès de production (Muri).

– Mura et Muda : chasse au gaspi (Muda) et réduction de la variabilité (Mura), la production est lissée. Le Muda désigne aussi le travail dépourvu de valeur ajoutée.

– Jidoka : la qualité doit faire partie de processus de production. La non-qualité étant très couteuse (et pas uniquement d’un point de vue pécunier).

– Andon : le chemin vers la lumière, manière poétique de gérer un arrêt de ligne. Lorsqu’un opérateur rencontre une difficulté, il tire une cordelette (ou appuie sur un bouton, selon le lieu) afin d’avertir son moniteur (n+1). Une musique retentit. Le moniteur aide l’opérateur à achever sa tâche. En cas d’impossibilité, la ligne s’arrête afin de solder le problème. Le but est de ne pas transmettre un défaut au poste suivant. L’arrêt durera autant de temps que nécessaire.

– Poka Yoké (détrompeur): il s’agit d’un repère géométrique ou visuel (couleur…) permettant de ne pas se tromper au moment du montage d’une pièce (exemple : le + et le – d’une pile ont des formes différentes).

– Méthode des 5P (5 pourquoi) : partir du fait constaté et aboutir à la cause racine du problème en se posant la question « pourquoi ? ». C’est plus ou moins le boulot de Dr. House.

– Signalétique : voir ce que l’on fait. Tout est visuel, de la production du jour au moral des salariés, tout s’affiche sans complexe. Les différents indicateurs de production, les performances des ateliers ou les problèmes sont présents de manière visibles, soulignés par des codes couleurs et des smileys. Il est de fait impossible d’ignorer « l’état de santé » de la production. On peut ainsi visualiser une dérive et on ne peut pas ignorer un problème : la recherche de la solution est inéluctable.

De nos jours, ces méthodes ne sont en aucun cas spécifiques à Toyota, il faut le rappeler. Elles constituent certains fondements des systèmes de production que l’on retrouve dans l’industrie automobile (et ailleurs). Vous trouverez sur ce lien une bonne explication du TPS et des méthodes afférentes au Lean Manufacturing en général, n’ayant volontairement pas été exhaustif, loin s’en faut.

Un mot encore sur l’implication des fournisseurs tout au long du développement. Pour rappel, l’article de Frédéric présentait diverses vidéos avec nos amis de Ficosa, Barre Thomas / Cooper ou Mecaplast (dernière vidéo de l’article). Les achats et l’ingénierie de Toyota font en sorte d’impliquer les fournisseurs stratégiques (i.e. la plupart des rangs 1) au plus tôt dans le développement de chaque composant. Le but est, outre la recherche de solutions les moins dispendieuses pour aboutir au résultat, de travailler au mieux les contraintes liées à la qualité et à la logistique. Les fournisseurs sont formés aux outils de résolution de problèmes de Toyota, des projets d’améliorations sont menés tandis que de fréquentes visites sont effectuées afin de mesurer le progrès et d’accompagner le développement.

Fin de la visite :

Pour conclure, on pourra noter que cette opération de communication était très finement jouée de la part de Toyota : en insistant sur les principes fondateurs de la marque à savoir la qualité et l’amélioration continue, le constructeur japonais se présente comme une référence au sein de son secteur (d’ailleurs, la vérité n’est pas très loin, il faut bien avouer…) tout comme il souligne l’importance des hommes et des femmes qui portent et appliquent le TPS au quotidien. Il est intéressant de voir que Toyota a été parmi les premières entreprises à comprendre le coût de la non-qualité ainsi que l’importance de la satisfaction des clients. Le TPS a été construit à cet effet.

Est-ce bien différent ailleurs ? Pas vraiment, soyez-en certains, mais au moins, chez Toyota, on communique dessus et on invite des gens à l’usine : c’est assurément ça qui sort du lot.

Merci aux plus téméraires qui m’auront lu jusqu’au bout et merci à Toyota France et à TMMF pour leur accueil ainsi qu’aux différents « Toyota-san » pour leur disponibilité.

Via TMMF, C. Hohmann, Eric E, crédits photos : TME, le JdN, Forum-Auto.